Accesorio de fusión a tope de codo de HDPE de 90 g......

-

DirecciónZheJiang, China

-

Teléfono+86-15551203813

-

Correo electrónico[email protected]

¿Cómo garantizar la confiabilidad a largo plazo y la durabilidad de los accesorios HDPE de fusión a tope en entornos de alta presión y alta temperatura?

Garantizar la confiabilidad a largo plazo y la durabilidad de Accesorios HDPE de fusión de butt Bajo alta presión y alta temperatura requiere un diseño integral y una optimización técnica desde múltiples aspectos. Aquí hay algunas medidas clave:

1. Seleccione el material HDPE derecho

Selección de material de refuerzo: para garantizar la estabilidad de los accesorios de tubería HDPE a alta presión y alta temperatura, es importante seleccionar materiales HDPE de alta calidad y alta resistencia y alta resistencia al calor como PE100 o PE4710. Estos materiales tienen alta resistencia a la compresión, resistencia a la tracción y resistencia al calor, y pueden mantener la estabilidad durante más tiempo bajo una mayor presión y temperatura.

Resistencia a la temperatura: de acuerdo con los requisitos de temperatura del entorno de aplicación, se seleccionan los materiales de HDPE con puntos de fusión más altos para garantizar que los accesorios de la tubería puedan soportar temperaturas de funcionamiento más altas y evitar el ablandamiento, la deformación o la falla a la alta temperatura a largo plazo.

2. Optimizar el proceso de soldadura

Control de temperatura y presión: en el proceso de soldadura a tope, es clave controlar con precisión la temperatura, la presión y el tiempo de la fusión. La temperatura y la presión demasiado alta o demasiado baja conducirán a fusión desigual o mala calidad. En general, el rango de temperatura de soldadura estándar es de 200 ° C-230 ° C, y la presión de soldadura debe ajustarse de acuerdo con el tamaño de la tubería para garantizar la alta resistencia y el sellado de las partes soldadas.

Monitoreo de calidad de las juntas soldadas: se requiere monitoreo en tiempo real durante el proceso de soldadura para garantizar la uniformidad y el sellado de las juntas soldadas. Se pueden usar instrumentos de detección de articulaciones soldados o pruebas no destructivas para garantizar que las articulaciones no tengan grietas, burbujas u otros defectos y puedan resistir efectivamente la tensión en ambientes de alta presión y alta temperatura.

3. Diseño de presión y resistencia al calor

Diseño de espesor de la pared: bajo entornos de alta temperatura y alta presión, el diseño del espesor de la pared de los accesorios de tubería debe adaptarse a la presión del fluido. El aumento del grosor de la pared de los accesorios de tubería ayuda a mejorar su resistencia a la presión, pero al mismo tiempo, también se debe considerar el peso de los accesorios de tubería y la dificultad de la instalación. Por lo tanto, el diseño debe optimizarse de acuerdo con las condiciones de trabajo específicas del sistema (como la presión de entrega, la temperatura, la velocidad de flujo, etc. de la tubería).

Diseño estructural mejorado: para entornos de alta temperatura y alta presión, el diseño estructural de los accesorios de tubería (como las costillas de refuerzo o los anillos de soporte) puede mejorar la resistencia a la presión y la estabilidad de los accesorios de la tubería y reducir la expansión térmica, la contracción y la concentración de tensión causada por los cambios de temperatura.

4. Gestión de expansión y contracción térmica

Diseño de compensación de expansión térmica: los materiales HDPE se expandirán a altas temperaturas, por lo que es necesario diseñar articulaciones o compensadores de expansión apropiados en el sistema de tuberías para reducir la concentración de tensión o la deformación de la tubería causada por los cambios de temperatura y garantizar la estabilidad del sistema.

Configurar secciones de expansión: especialmente en tuberías expuestas a entornos de alta temperatura durante mucho tiempo, se pueden agregar secciones de expansión al diseño para que el sistema de tuberías pueda adaptarse a la expansión y contracción térmica y evitar la fuga en las articulaciones de la tubería.

5. Prueba de resistencia a alta temperatura y presión

Prueba de resistencia a presión y temperatura: después de la producción e instalación, se realizan pruebas de alta temperatura y alta presión para verificar el sellado y la durabilidad de los accesorios de tubería en condiciones de trabajo extremas. La presión de prueba debe ser más de 1.5 veces la presión de trabajo real para garantizar que los accesorios de tubería puedan soportar la carga en uso a largo plazo.

Prueba de envejecimiento acelerado: a través de pruebas de envejecimiento acelerado (como la prueba de inmersión en agua caliente o la prueba de almacenamiento de alta temperatura a largo plazo), la estabilidad de los accesorios de tubería a altas temperaturas se verifica para garantizar que no se suavizarán o se agrietarán durante la operación.

6. Resistencia a la corrosión y resistencia química

Estabilidad química: bajo entornos de alta temperatura y alta presión, los accesorios de tubería pueden estar expuestos a diferentes medios químicos. La selección de materiales HDPE con buena resistencia química (como resistencia ácida y álcali y resistencia a la corrosión fuerte) ayuda a garantizar su confiabilidad a largo plazo.

Protección de recubrimiento: el tratamiento de recubrimiento anticorrosión en la superficie de los accesorios de tubería o el uso de recubrimiento externo resistente a los rayos UV puede reducir efectivamente la corrosión en el medio ambiente y extender la vida útil de los accesorios de tubería.

7. Prevenir la concentración y fatiga del estrés

Refuerzo de la junta: las juntas son las más propensas a los problemas bajo entornos de alta temperatura y alta presión. Al fortalecer las articulaciones soldadas o el uso de soportes reforzados, se puede reducir el daño por fatiga causado por el estrés térmico o la presión interna y externa.

Evite ángulos afilados y superficies desiguales: al diseñar, evite ángulos afilados o superficies desiguales en la superficie de los accesorios de tubería, que pueden convertirse en puntos de concentración de estrés y son propensos a agrietarse.

8. Control y pruebas de calidad

Inspección regular: durante el uso a largo plazo, es necesario probar regularmente la presión de la tubería, la temperatura, el sellado de las articulaciones y la resistencia al material para descubrir y reparar rápidamente los posibles peligros ocultos y garantizar el funcionamiento continuo del sistema.

Tecnología de pruebas no destructivas: use tecnologías de prueba no destructivas, como pruebas ultrasónicas, pruebas de rayos X o pruebas de infrarrojos para garantizar que no haya pequeñas grietas, burbujas u otros peligros ocultos en las articulaciones de la tubería para evitar una falla repentina a alta temperatura y alta presión.

Al controlar con precisión el proceso de soldadura, el diseño racional del sistema de tuberías y la selección de materiales HDPE de alta calidad, la estabilidad y la durabilidad de las tuberías en condiciones extremas se pueden garantizar en mayor medida. Además, la inspección y el mantenimiento regulares son la clave para mantener el funcionamiento estable a largo plazo del sistema.

Producto Mostrar

-

Accesorio de fusión a tope de codo de HDPE de 90 grados

-

Accesorio de fusión a tope de codo de HDPE de 45 grados

Accesorio de fusión a tope de codo de HDPE de 45 g......

-

Accesorio de fusión a tope de codo de HDPE de 22,5 grados

Accesorio de fusión a tope de codo de HDPE de 22,5......

-

Accesorios de fusión a tope en T iguales de HDPE

Accesorios de fusión a tope en T iguales de HDPE p......

-

Conexión de fusión a tope en T reductora de HDPE

Accesorios de fusión a tope en T reductores de HDP......

-

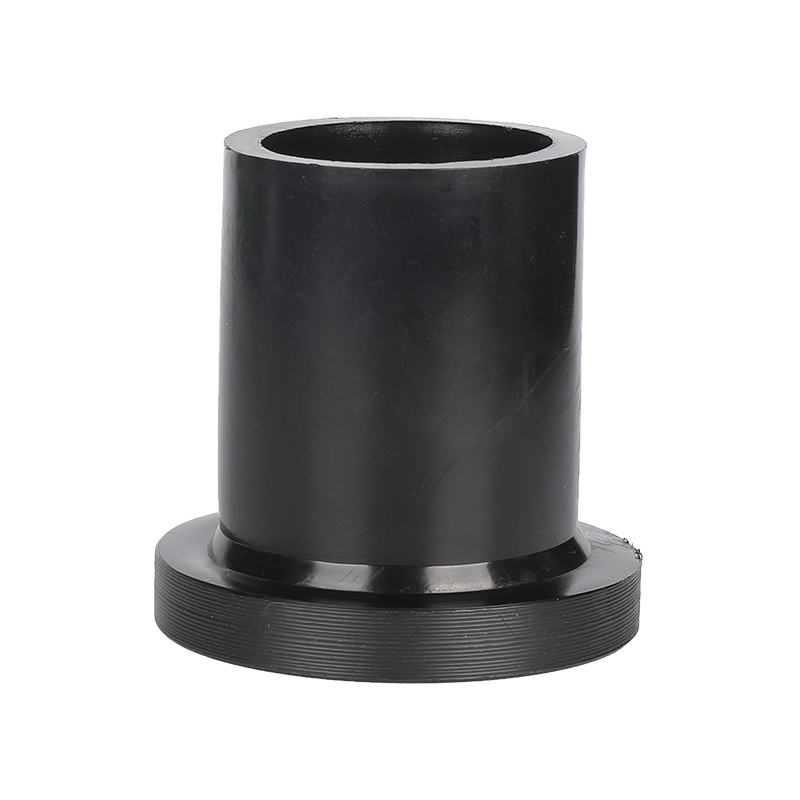

Accesorios de fusión a tope con adaptador de brida de HDPE

Accesorios de fusión a tope del adaptador de brida......

-

Accesorio de fusión a tope reductor de HDPE

Accesorio de fusión a tope reductor de HDPE produc......

-

Accesorios de fusión a tope cruzados de HDPE

Los accesorios de fusión a tope cruzados de HDPE p......

-

Accesorio de fusión a tope de tapa de extremo de HDPE

Accesorios de fusión a tope de tapa de extremo de ......

-

Máquina de soldadura Fuison de enchufe PE/PPR

Resumen y características de la máquina de soldad......

-

Accesorio de bomba de fuente terrestre de HDPE de doble U

Accesorio de bomba de fuente terrestre HDPE doble ......

-

Abrazadera de tubo Conexión de bomba de fuente terrestre de HDPE

Abrazadera de tubo Conexión de bomba de fuente ter......

-

.jpg?imageView2/2/format/jp2)

Accesorio de bomba de fuente terrestre de HDPE de U simple

Accesorio de bomba de fuente terrestre de HDPE en ......

-

Conexión de bomba de fuente terrestre de HDPE con enchufe en U

Enchufe en U HDPE Conexión de bomba de fuente terr......

English

English Español

Español русский

русский عربى

عربى

Contacta con nosotros